Не по плану, но получилось.

Начало строительства колодца предполагало наличие визуализации макета в 3D для точного совпадения.

После визуализации было принято решение сделать колодец на выходных. После этого, поехали выбирать люк, так как модель предполагало внутренний диаметр, чуть больше метра, остановили свой выбор на люке в 700 мм с крышкой 600 мм из пластика и докупили цемента, поехали назад на работу. К сожалению, вся проделанная работа по визуализации пошла не по плану, так как кирпичи к выходным не подвезли, а придумывать что-то надо было. При демонтаже части здания были сохранены старые кирпичи и уложены на поддоны.

Яма глубиной по модели составляла 2 м и шириной в 1.5 м. Выкопали яму, быстро - это был песчаный суглинок в приблизительных пропорциях 3 к 1. Хорошо копалось. Привезли несколько тачек песка и высыпали на дно будущего колодца и стали утрамбовывать с помощью воды и ног. Сверху засыпали небольшим слоем щебня около 10 см с утрамбовкой от модельных 15 см. Остался хороший запас места, чтобы можно было легко замазать зазоры с внешней стороны.

Так как кирпичи были старые и изувеченные, а где-то и не пригодные, радиус выписывать было сложно.

Заметка! Чтобы сделать радиусную кладку (здесь могу ошибаться,- либо радиусная, либо радиальная), вам понадобиться: штырь (арматура, прямая палка, натянутый трос к подвесной системе или что-то другое), к которому надо привязать веревку, а на свободном конце привязать (в нашем случаи,- маркер), так, чтобы он свободно описывал радиус. Важно уметь завязывать быстроразвязывающийся узел с обмотанной изолентой возле начала узла для видимой фиксации длинны размера, после развязывания. Штырь будет являться центром будущего колодца, так что, важно установить его строго вертикально. Веревка ,привязанная к статическому перпендикуляру, - не должна закручиваться, а также должна быстро вертикально подтягиваться в нужном направлении, для регулирования нового слоя кладки с применением уровня.

Так как кирпичи все были разных параметров и степенью износа, пришлось сортировать по размеру и предварительно выстраивать новый ряд, чтобы прикинуть - что к чему. В модели был учтен выход ПВХ трубок, но из-за того что некоторые реали были изменены, пришлось придумывать на ходу. К примеру: толщина кладки на модели шла в пол кирпича, а в реальности кладка была в кирпич. Модельная толщина предполагала люфт от 0.5 - 1 см. В реальности мог быть и меньше 0.5 см и более 1 см, но не более 2 см, так как кирпичи были волнообразные.

После завершения постройки основного каркаса кладки из кирпича, накинули корпус (юбка, куда вставляется крышка люка) в котором были четыре внешних пазика подходящие под диаметр ПВХ трубы. Нужно было спаять строительной плойкой элементы ПВХ труб. Предстояло спаять - 3 трубы, 3 колена и вкрутить кран с намотанной фумлентой на резьбе. В самом начале, финальное фото итога нашего труда.

После спайки ПВХ трубы, открыли вентили на полную мощность, чтобы посмотреть не протекает ли где-то. Внимательно осмотрели места стыков. Протечек не было обнаружено. Дальше, накинули корпус люка, стали продолжать цементировать. Закончился день на промывке инструмента. Работа проводилась с 6:00 до 18:00. Работали двое человек.

Видео ролик 3D модели будет

.

Под край передней части подложили кирпичики. Так получилось устойчивее. Проверили по уровню, чтобы не было наклона. Второй поддон положили на нижний в нахлëст, оставив примерно две трети на площадку. Чтобы ступеньки были повыше, под крайнюю часть подложили доску.

Под край передней части подложили кирпичики. Так получилось устойчивее. Проверили по уровню, чтобы не было наклона. Второй поддон положили на нижний в нахлëст, оставив примерно две трети на площадку. Чтобы ступеньки были повыше, под крайнюю часть подложили доску.  То же самое проделали с третьей ступенькой. Таким образом сверху получилась большая площадка. При желании можно было закрепить саморезами, но у нас и так конструкция плотная. Ещё мы закрыли большие щели между досками в поддонах узкими планками, чтобы ноги не проваливались.

То же самое проделали с третьей ступенькой. Таким образом сверху получилась большая площадка. При желании можно было закрепить саморезами, но у нас и так конструкция плотная. Ещё мы закрыли большие щели между досками в поддонах узкими планками, чтобы ноги не проваливались.

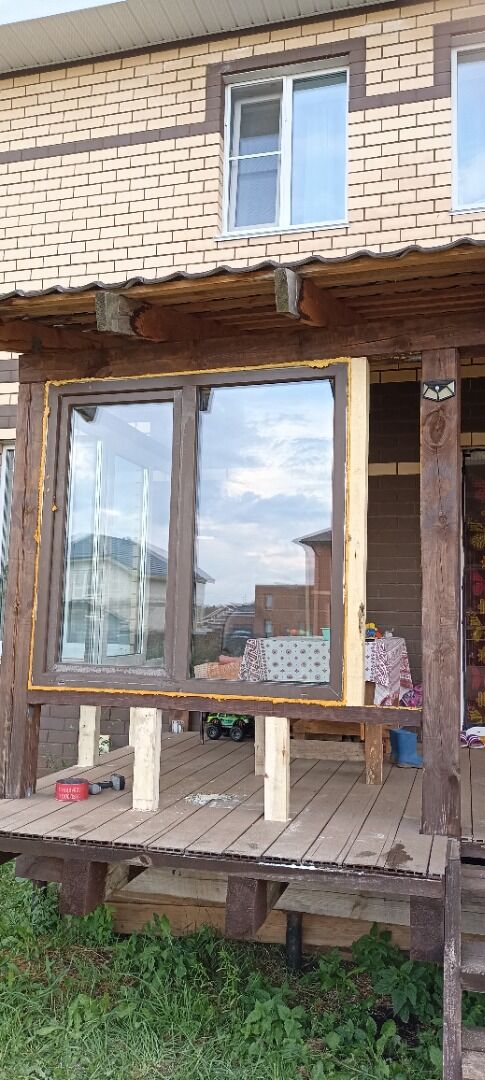

Прикрутили горизонтальную планку таким образом, чтобы вокруг окна оставался зазор по 2 см для дальнейшего заполнения пеной. Под ней для устойчивости установили подпорки из бруса 100*100 мм. Они будут являться дополнительным крепежом для сендвич панелей. Достали стёкла из рамы, вставили её в наш проём, выровняли деревянными клиньями и внутри пластиковой рамы просверлили отверстия насквозь примерно через каждые 50 см и закрепили её дюбелями к деревянному основанию. Щель по периметру заполнили монтажной пеной и после высыхания удалили её избытки канцелярским ножом.

Прикрутили горизонтальную планку таким образом, чтобы вокруг окна оставался зазор по 2 см для дальнейшего заполнения пеной. Под ней для устойчивости установили подпорки из бруса 100*100 мм. Они будут являться дополнительным крепежом для сендвич панелей. Достали стёкла из рамы, вставили её в наш проём, выровняли деревянными клиньями и внутри пластиковой рамы просверлили отверстия насквозь примерно через каждые 50 см и закрепили её дюбелями к деревянному основанию. Щель по периметру заполнили монтажной пеной и после высыхания удалили её избытки канцелярским ножом.

Осталось совсем ничего - зашить нашу террасу, сделать наличники и откосы!

Осталось совсем ничего - зашить нашу террасу, сделать наличники и откосы!

Если поменять расположение вентилятора, то может получиться либо приточная система, либо вытяжная.

Если поменять расположение вентилятора, то может получиться либо приточная система, либо вытяжная.

Комментарии (4)